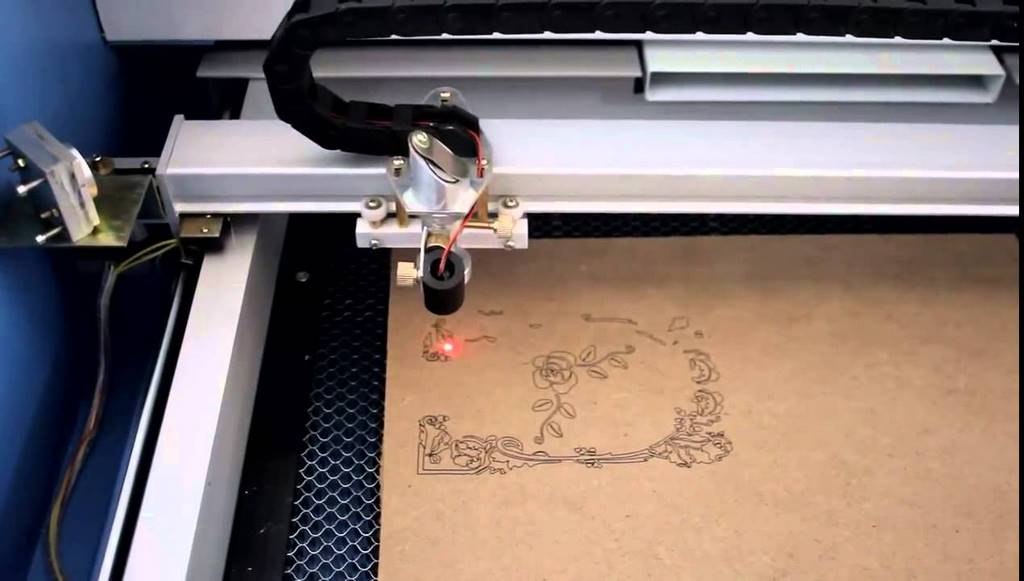

Технологии лазерной резки

Управлять станком, работающим по технологии лазерной резки, довольно просто. Заготовка обрабатывается инфракрасным излучением, в результате чего она разрушается в зоне воздействия. Затем оставшиеся частички сдуваются воздушной струей. Таким образом заготовка режется. Силу излучения необходимо настраивать в зависимости от характеристик материала, который требуется разрезать.

Кислородно-лазерная резка

Болванку при таком методе разрезает нагретый кислород, который способствует возникновению и ускорению окислительных реакций. Окислы сдуваются тем же воздушным потоком. Давление потока газа регулируется в зависимости от толщины материала. Меньшая толщина болванки требует более высокого давления газового потока.

Лазер и поток кислорода

При данной технологии лазерной резки применяется излучение лазера и поток кислорода. Заготовка нагревается лазерным излучением. Данным методом возможна обработка заготовок большой толщины. Кислородный поток обладает сверхзвуковой скоростью, что требует давления порядка 10 атм.

Лазерный луч и инертный газ

Подобную технологию лазерной резки применяют, если невозможно обработать срез. Таким способом разрезают стальные и титановые материалы, алюминиевые сплавы. При этом, как правило, используют азот или аргон. Подобная методика считается дорогостоящей.

Резка стекла лазером

Существуют материалы, такие как стекло, резка которых вызывает затруднения. Луч лазера нагревает стекло неравномерно. Затем производят обработку зоны нагрева инертным газом. Возникает трещина, рост которой можно контролировать. Таким методом стеклянное изделие раскалывают в том месте, где необходимо.

Резка с применением микротехнологии

Бывают ситуации, когда нагрев подложки необходимо ограничить. Для этого используют особую технологию лазерной резки. Лазер настраивается на импульсы, длящиеся наносекунду или пикосекунду, одновременно увеличивают мощность излучения. Длина волны при этом не превышает 1 мкм. Для достижения таких параметров применяют твёрдые и эксимерные установки, а также работающие на металлических парах, т.е. с применением сублимации. Подобное оборудование применяется в сфере микротехнологий и обладает весьма низким КПД.

Наиболее распространенным и широко применяемым среди таких агрегатов считается лазерно-кислородный станок. Все прочие разновидности узкоспециальны и применяются лишь в особых случаях. Однако, они оптимально подходят для определенных материалов и наилучшим образом справляются с решением возникшей задачи.